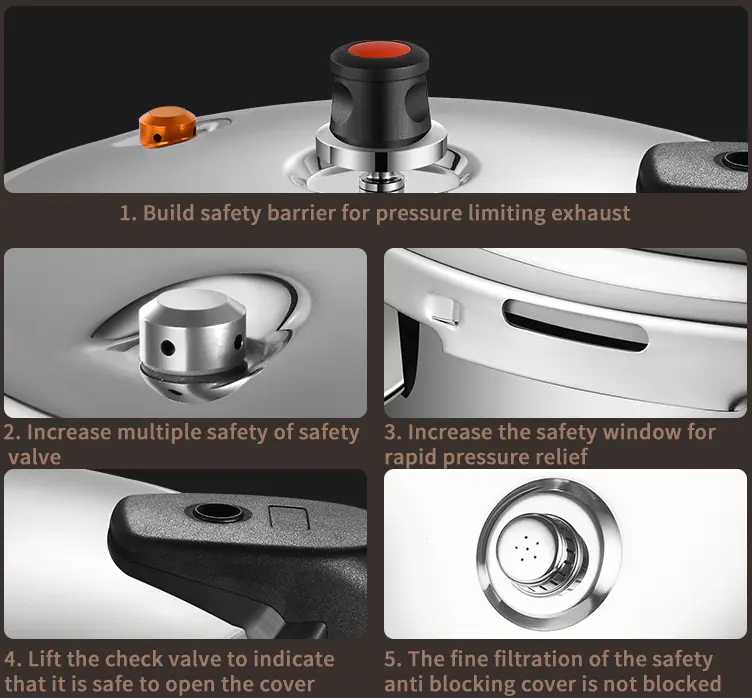

Nuestras ollas a presión cuentan con 6 capas de protección de seguridad. Por ejemplo, la más típica Olla a presión en forma de U está equipado con un asa de seguridad, una válvula limitadora de presión, una tapa antibloqueo, una válvula de alivio de muelle, una válvula de alarma y una ventanilla de alivio de presión. Como fabricante de ollas a presión de acero inoxidablela garantía de seguridad es el factor prioritario de la serie de ollas a presión. El proceso más eficaz para garantizar la seguridad es pruebas de calidad. Por eso contamos con un departamento especializado en pruebas de calidad. Desde las materias primas hasta la cadena de montaje, cada paso pasa por un estricto control de calidad para garantizar la seguridad y la fiabilidad. Los pasos de la inspección de calidad son los siguientes.

Inspección de materias primas para ollas a presión

Las materias primas de las ollas a presión incluyen materiales de acero inoxidable y accesorios como anillos de sellado y válvulas de seguridad. Fábrica de ollas a presión Linkton probará la composición, las propiedades mecánicas y la resistencia a altas temperaturas de estos materiales antes de iniciar su fabricación.

Análisis de la composición de los materiales de acero inoxidable

Utilice el espectrómetro de fluorescencia de rayos X (XRF) para analizar la composición química de los materiales de acero inoxidable y asegurarse de que los materiales contienen la proporción correcta de cromo y níquel, como el acero inoxidable 304 debe contener al menos 18% de cromo y 8% de níquel.

Ensayo de propiedades mecánicas

Realice un ensayo de tracción (Ensayo de tracción) y utilice una máquina universal de ensayo de materiales para medir la resistencia a la tracción, el límite elástico, el alargamiento y otros indicadores del material.

Inspección de juntas y accesorios

Analice la composición química del anillo de sellado para asegurarse de que no contiene sustancias nocivas, y utilice una caja de vapor de alta temperatura y alta presión para probar su resistencia a la temperatura, y pruebe su resistencia al ácido y al álcali bajo un instrumento de alta acidez y alcalinidad para asegurarse de que todavía puede mantener un buen sellado en diferentes entornos.

Prueba de los componentes de la olla a presión

Desde el interior hasta el exterior de la olla a presión, cada componente se inspecciona cuidadosamente.

Verificación de dimensiones y formas

Utilice un pie de rey electrónico de alta precisión para medir el tamaño y una máquina de medición de coordenadas tridimensional (MMC) para comprobar si la forma se ajusta al plano de diseño.

Inspección del punto de soldadura

Utilice los métodos de ensayo por partículas magnéticas (MT) o por líquidos penetrantes (PT) para comprobar si el punto de soldadura presenta defectos como grietas y agujeros.

Pruebas de estanqueidad y funcionamiento

Aplique presión estándar en el banco de pruebas de presión para observar si la válvula de alivio de presión funciona correctamente, y compruebe si la tapa de la olla está completamente sellada y sin fugas.

Prueba de calidad del montaje de la olla a presión

La calidad del montaje comprueba principalmente la estanqueidad y el sellado de las piezas de montaje, así como el rendimiento práctico de la tapa de la olla. Durante el proceso de montaje, cada trabajador debe asegurarse de que la calidad de todas las piezas cumple los requisitos.

Estanqueidad y sellado

Utilice una llave dinamométrica para comprobar el par de apriete de los tornillos y asegurarse de que se alcanza la estanqueidad especificada; utilice un dispositivo de prueba de presión para comprobar la estanqueidad de la conexión entre la tapa y el cuerpo de la olla.

Mecanismo de rotación y bloqueo

Accione manualmente la tapa para abrirla y cerrarla, asegurándose de que gira suavemente y de que el mecanismo de cierre es fiable.

Prueba de funcionamiento de la olla a presión

Prueba de presión

Coloque la olla a presión en el entorno de prueba, caliéntela hasta el valor de presión establecido (por ejemplo, 1,5 atmósferas) y compruebe si el cuerpo de la olla se deforma o presenta fugas al cabo de un tiempo.

Prueba de función de seguridad

Comprobar si la válvula limitadora de presión puede abrirse automáticamente en condiciones de sobrepresión y si el mecanismo de bloqueo de seguridad impide la operación de apertura bajo presión.

Protección contra sobrecalentamiento

Simule condiciones de sobrecalentamiento, utilice un sensor de temperatura para controlar el cambio de temperatura en la olla y asegúrese de que el dispositivo de protección contra sobrecalentamiento puede cortar la fuente de calor a tiempo.

Prueba de rendimiento de la olla a presión

En nuestro centro de pruebas, simulamos el entorno de las cocinas domésticas y comerciales y realizamos una serie de pruebas funcionales y de rendimiento de la serie de productos de ollas a presión

Rendimiento de la cocina

Utilizar ingredientes estándar para realizar experimentos de cocina, registrar el tiempo de calentamiento y la cocción de los alimentos, y asegurarse de que la distribución del calor es uniforme y el tiempo de cocción razonable.

Prueba de durabilidad

Simule el uso diario en un entorno de laboratorio y realice un cierto número de pruebas de ciclos de apertura y cierre para evaluar la durabilidad del producto.

Limpieza y mantenimiento

Después de limpiar la olla a presión, vuelva a realizar pruebas de funcionamiento para asegurarse de que el proceso de limpieza no afecta a su uso normal.

Prueba de aspecto de la olla a presión

Para garantizar la calidad del aspecto del producto, realizamos una inspección estricta de la superficie de la olla a presión. Observamos la lisura de la superficie del cuerpo de la olla y la tapa para asegurarnos de que no hay arañazos, burbujas u otros defectos, y verificamos la resistencia a la corrosión de la superficie de acero inoxidable mediante pruebas de corrosión. Al mismo tiempo, también comprobamos las etiquetas y marcas del producto para asegurarnos de que son claramente visibles y contienen las instrucciones y advertencias de seguridad necesarias.

Prueba de embalaje y transporte

Durante la fase de embalaje, utilizamos materiales de embalaje adecuados para proteger el producto de daños durante el transporte, y verificamos la eficacia del embalaje mediante pruebas de vibración y caída que simulan el entorno de transporte. Cada producto debe ir equipado con los accesorios e instrucciones necesarios. Por último, realizamos inspecciones por muestreo aleatorio para asegurarnos de que cada producto del lote de producción cumple las normas de calidad.

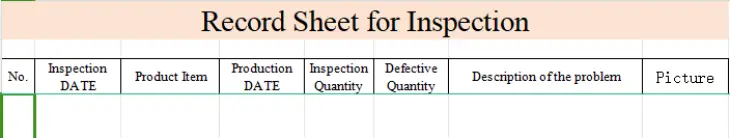

Documentación e informes

Mantenemos registros de todas las pruebas e inspecciones, incluidos los datos detallados de la inspección de materias primas, la inspección de componentes, la calidad del montaje, las pruebas funcionales, etc. Por último, se resume un informe detallado de inspección de calidad para registrar los problemas encontrados y sus soluciones con el fin de mejorar continuamente la calidad del producto.

Proceso de inspección de la calidad a lo largo de cada eslabón de la producción

Para garantizar la calidad del producto, Fabricantes de ollas a presión Linkton han creado un estricto sistema de control de calidad en cada eslabón de la producción. Desde la adquisición de materias primas hasta el almacenamiento, la preparación previa a la producción, la fase de procesamiento, la fase de montaje, hasta la inspección del producto acabado y la inspección exhaustiva antes de la entrega, cada paso se supervisa y prueba cuidadosamente. A través de la supervisión en tiempo real, la inspección de productos intermedios, la supervisión del proceso de montaje y las pruebas funcionales y de aspecto de los productos acabados, se garantiza que cada olla a presión cumpla los elevados requisitos de calidad.

Conclusión

La seguridad de la producción de ollas a presión de acero inoxidable es de vital importancia para los fabricantes. Desde la selección de materiales hasta el proceso de inspección final, cada paso se controla estrictamente para garantizar que el producto acabado sea seguro y fiable. Si desea ollas a presión al por mayor y a medidaPuede estar seguro de que nuestras ollas a presión de acero inoxidable se fabrican prestando gran atención a la seguridad.