로서 스테인리스 스틸 압력솥 제조를 전문으로 하는 최고의 공장엄격한 생산 및 품질 관리(QC) 시스템을 준수합니다. 이러한 노력으로 모든 제품이 엄격한 국제 표준을 충족합니다. 이 가이드는 다음과 같은 체계적인 개요를 제공합니다. Linkton 원자재 선택부터 최종 배송에 이르는 제조 여정을 통해 글로벌 파트너를 위한 제조 우수성과 품질 벤치마크를 강조합니다.

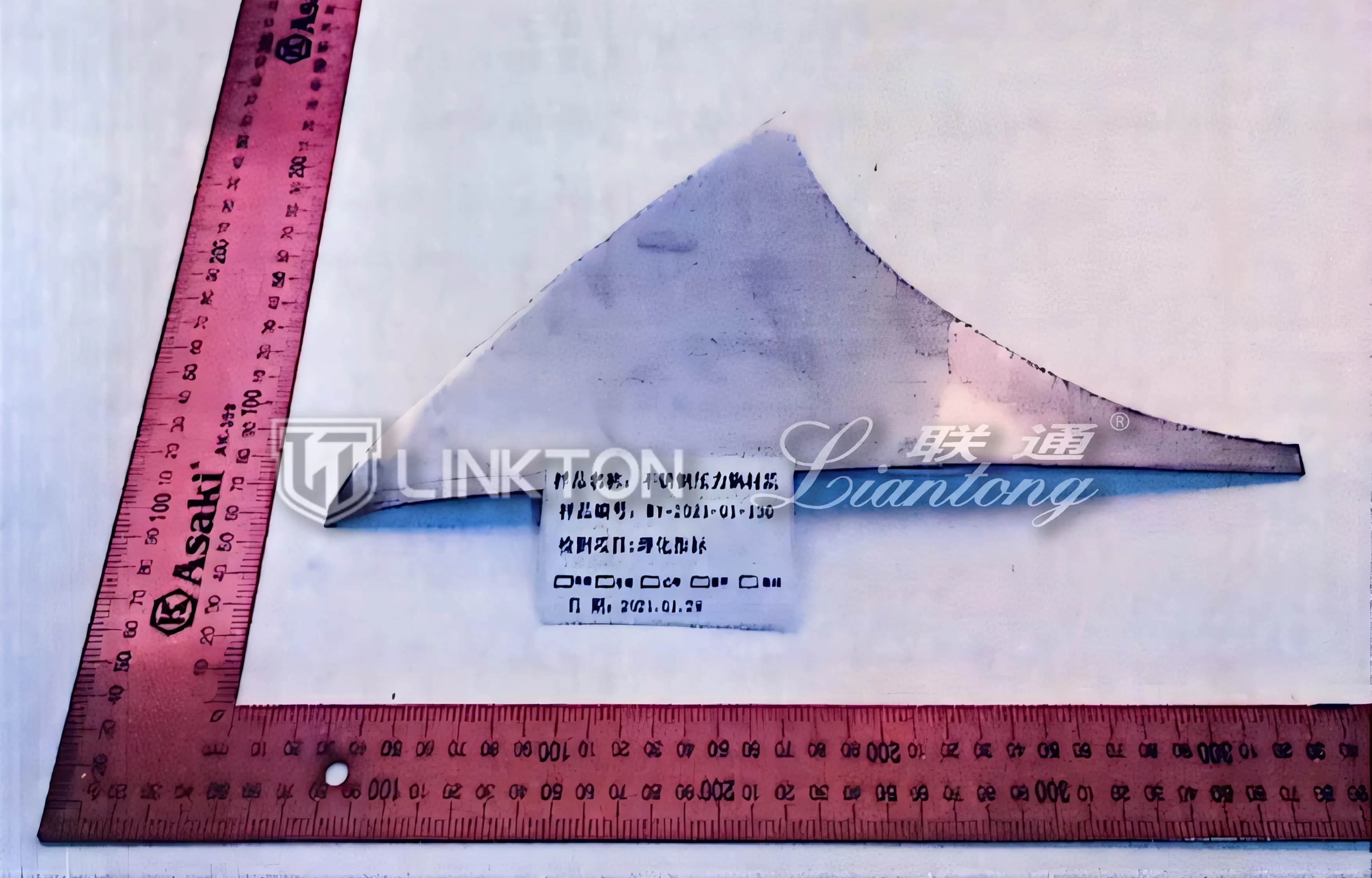

1단계: 수신 품질 관리(IQC)

품질은 소스에서 시작됩니다. 모든 배치의 SUS 304/316 스테인리스 스틸 코일은 엄격한 수신 품질 관리(IQC).https://www.linktonkitchen.com/

- 화학 분석: 고급 분광기를 활용하여 크롬(Cr) 및 니켈(Ni) 함량을 확인합니다.

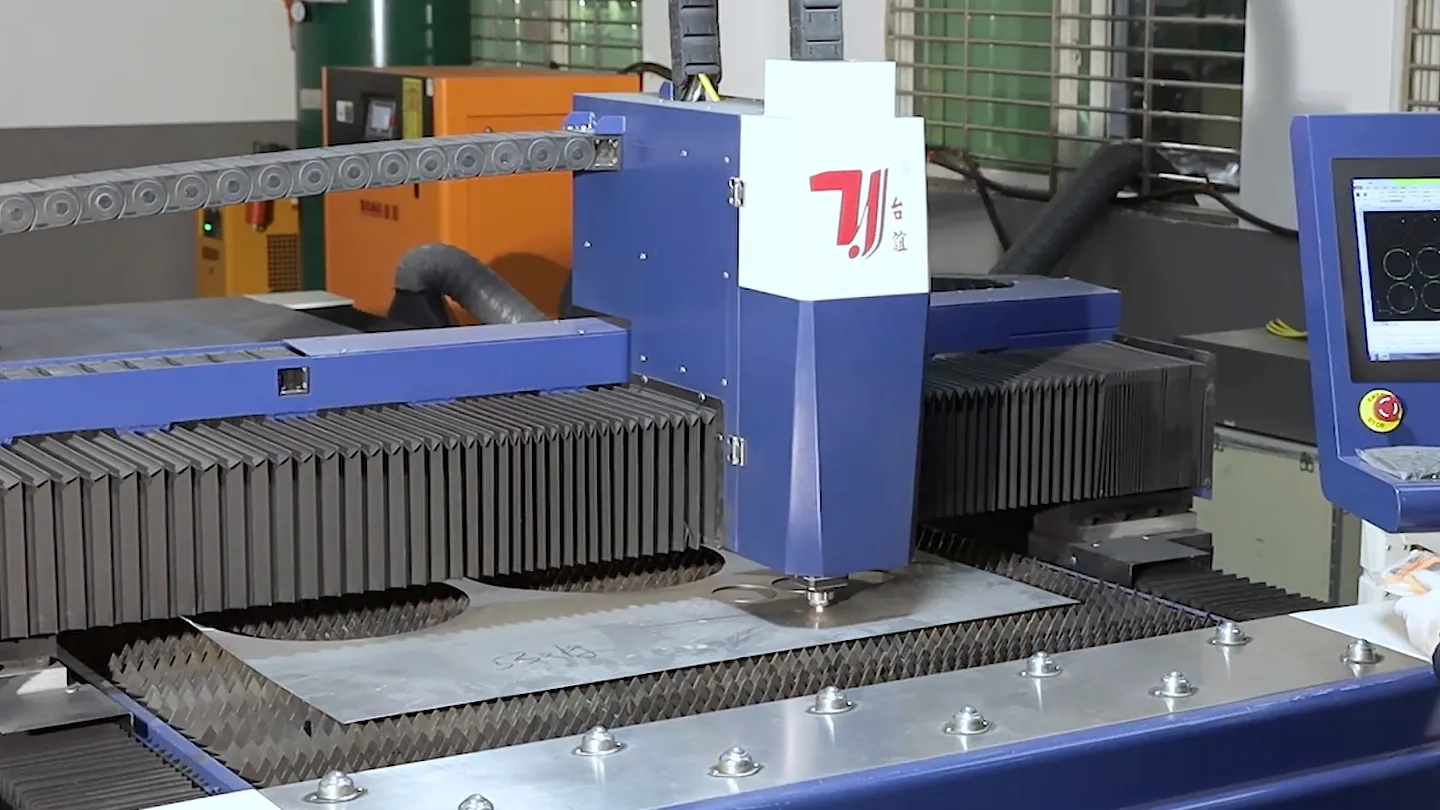

- 물리적 테스트: 우리는 강철 두께와 표면 마감을 검사하기 전에 블랭킹 강철 코일을 정밀한 원형 디스크로 절단하는 공정입니다.

2단계: 바디 포밍 및 딥 드로잉

이 단계에서는 압력솥의 구조적 무결성을 정의합니다.

- 딥 드로잉: 높은 톤수의 유압 프레스를 사용하여 강철 디스크를 이음매 없는 일체형 냄비 본체로 변형합니다.

- 트리밍 및 비딩: 여분의 가장자리가 제거되고 테두리가 강화되어 뚜껑과 밀폐됩니다.

3단계: 고급 임팩트 본딩(멀티플라이 베이스)

인덕션 호환성과 뛰어난 열 효율을 보장합니다:

- 고압 퓨전: 아래 2,500톤의 압력알루미늄과 430 스테인리스 스틸 층이 베이스에 융합되어 있습니다. 이 "충격 결합"은 수년간의 고열 사이클 후 바닥이 뒤틀리거나 분리되는 것을 방지합니다.

- 다용도성: 다양한 시장 요구에 맞게 3겹 및 5겹 복합 베이스 옵션을 제공합니다.

4단계: 표면 마감 및 사용자 지정

- 다단계 폴리싱: 모든 유닛은 자동 및 수동 연마를 거쳐 다음과 같은 결과를 얻습니다. 미러 마감 또는 새틴 마감.

- 레이저 브랜딩: OEM 브랜드 로고를 위한 정밀 레이저 인그레이빙.

- 초음파 청소: 철저한 초음파 세척으로 모든 산업용 오일과 연마 잔여물을 제거하여 식품 등급의 청결을 보장합니다.

5단계: Linkton 품질 관리 시스템(생산의 핵심)

3단계 검사 프로세스를 통해 제조를 관리합니다:

1. 공정 중 품질 관리(IPQC)

- 안전 밸브 신뢰성: 밸브가 증기를 방출하는 정확한 압력 임계값을 테스트합니다.

- 공압 테스트: 완성된 각 유닛은 본체와 뚜껑이 변형 없이 사전 설정된 작동 압력을 견딜 수 있도록 압력을 가합니다.

- 구조적 무결성: 기술자는 리벳팅 정밀도와 핸들 부착 강도를 모니터링합니다.

- 기능 점검: 원활한 밸브 열기/닫기 작동 확인.

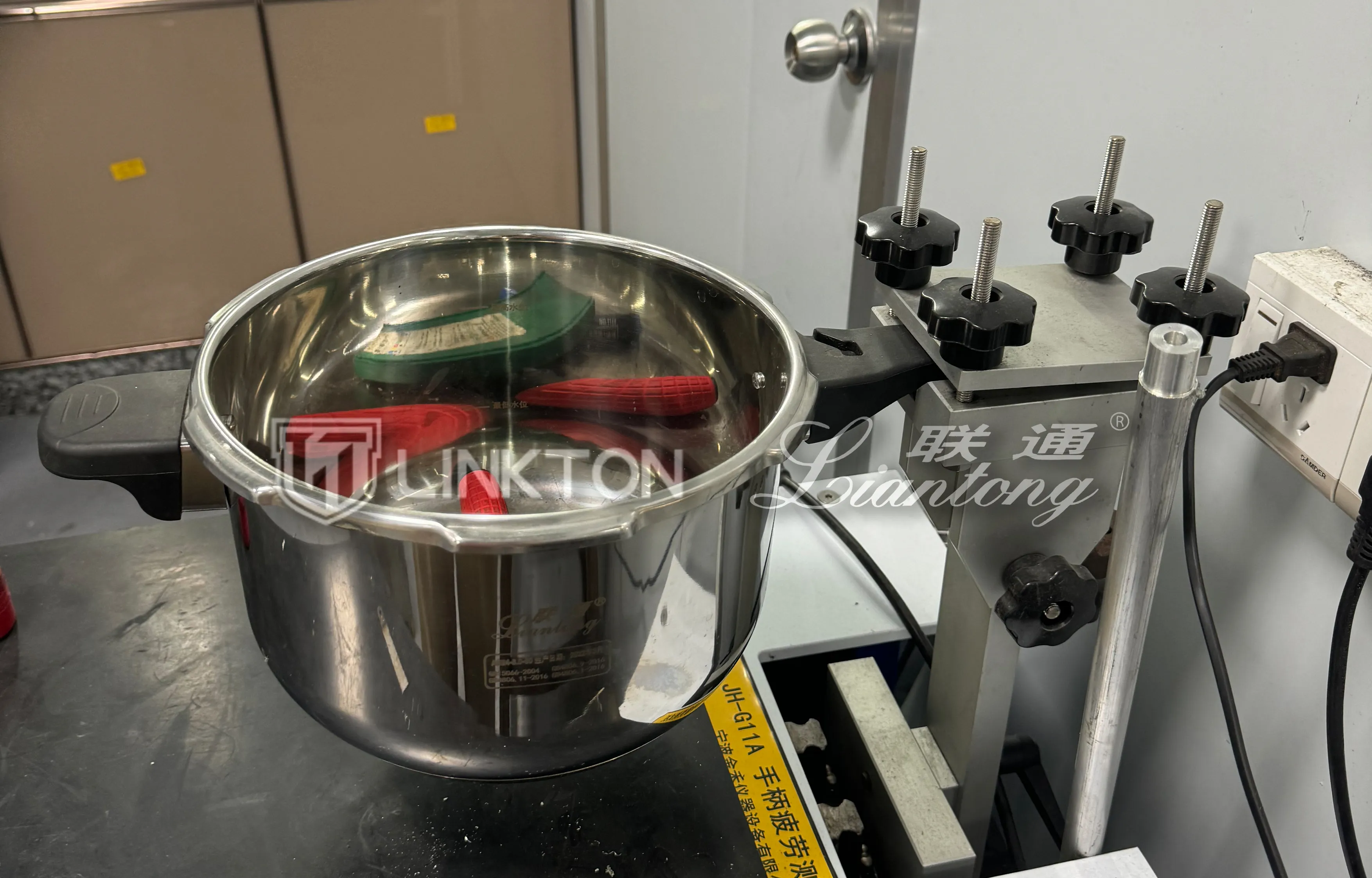

2. 최종 품질 관리(FQC) 및 실험실 테스트

무작위 샘플은 포장하기 전에 엄격한 기능 및 파괴 테스트를 거칩니다:

- 핸들 내구성: 장기적인 인체공학적 안전성을 보장하기 위해 공차 및 내열성을 테스트합니다.

- 개스킷/실링 링 응력 테스트: 씰링 링은 산성 또는 유성 물에 담그면 다음과 같은 용도로 사용할 수 있습니다. 72시간 를 통해 재료의 안정성과 누수 방지 성능을 검증합니다.

- 실제 성능: 가정 요리 시나리오를 시뮬레이션하여 난방 효율과 열 분배를 검증합니다.

- 염수 분무 테스트: 습한 환경이나 해안 환경에서 100% 내식성을 보장합니다.

3. 발신 품질 관리(OQC)

용기를 밀봉하기 전에 다음에 따라 최종 검사를 실시합니다. AQL(허용 품질 제한) 포장 무결성, 수작업 정확성, 미적 완성도를 포함하는 표준을 준수합니다.

품질 및 인증 지원

당사의 프로덕션은 국제 관리 시스템을 준수합니다. 시장 진출을 지원하기 위해 포괄적인 문서를 제공합니다:

- ISO 9001 품질 관리.

- LFGB / FDA (식품 접촉 안전).

- 다음과의 협업 타사 검사 (SGS, TUV, BV) 인증(고객 요구 사항에 따라)을 받습니다.

결론 장기적인 파트너십을 위한 안정적인 제조

원자재부터 최종 박스까지 모든 단계가 압력솥의 안전성, 내구성, 사용자 경험에 영향을 미칩니다. 표준화된 워크플로우와 엄격한 테스트를 통해, Linkton 모든 스테인리스 스틸 압력솥 는 B2B 시장의 대량 및 고품질 수요를 충족합니다.